TIEFLOCHBOHREN IN LOHNARBEIT:

UNSERE LEISTUNGEN IN DER ÜBERSICHT

Unser Know-how: Tieflochbohren im kleinen Durchmesserbereich. Wir fertigen Einzelteile und in Serie.

Unsere Leistungen:

- Tieflochbohren von ø 0,8 mm bis ø 25 mm

- Bohrtiefen bis 120 x ø

- Wir fertigen für unsere Kunden Muster, Einzelteile sowie Serienteile bis 200.000 Stück pro Jahr

Tieflochbohrverfahren:

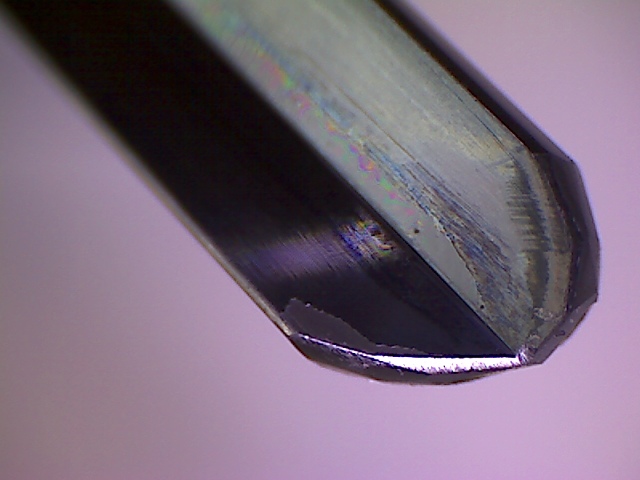

GANTER & NEHER ist im kleinen Durchmesserbereich tätig. Daher verwenden wir ausschließlich das Einlippenbohr-Verfahren ELB. (Bei größeren Durchmessern werden üblicherweise das Ejektor- oder das BTA-Verfahren eingesetzt.)

Beim ELB-Verfahren wird das Kühlmittel dem Bohrwerkzeug intern zugeführt und über Spannuten außen am Werkzeug zusammen mit den Spänen abgeführt. Die perfekte Bohrspülung ist für das Verfahren von zentraler Bedeutung. Daher sind unsere Tiefbohrmaschinen mit leistungsfähigen Hochdruckanlagen sowie einer speziellen Ausrüstung zur möglichst widerstandsarmen Führung des Kühlschmiermittels ausgestattet.

Individuelle Beratung – Wo und wann planen Sie die Tiefbohrbearbeitung ein?

Wir bieten unseren Auftraggebern die beste technische Beratung, um unsere Leistung ideal im Produktionsablauf des Kunden einbauen zu können. Unter anderem stehen wir Ihnen bei folgenden Detailfragen zur Seite:

- Bestimmte Anforderungen in Ihrem Produktionsablauf machen die punktgenaue Einplanung des Tiefbohrprozesses eines Werkstücks erforderlich.

- Bestimmte Werkstücke verlangen die Fertigstellung von Drehteilen „von der Stange“.

- Nachbearbeitungen oder zusätzliche Aufspannungen sind wirtschaftlich nicht darstellbar.

- Maßgenauigkeiten und Toleranzen erfordern zwingend eine Fertigstellung der Teile z. B. mit Querbohrungen o.ä.

Materialien / Werkstoffe:

Wir bohren in alle zerspanbaren Materialien, vorausgesetzt, sie sind schadstofffrei:

- Metalle wie z. B. vergütungs- oder rostbeständige Stähle

- Automatenstähle, Einsatzstähle, hoch- und niedrig legierte Vergütungs- oder Werkzeugstähle, HSS, rostbeständige Stähle in den Bereichen V2A und V4A, warmfeste Stähle etc. …

- Titan

- Aluminium

- Kupfer

- Messing

- Sonderlegierungen wie Hasteloy und Inconel

- Kunststoffe wie PEEK und Teflon

- Holz

Werkstücke

Die Zeiten, in denen ausschließlich vorgedrehte Rohlinge zum Tieflochbohren gesendet wurden, sind vorüber. GANTER & NEHER ist spezialisiert auf die Bearbeitung von Werkstücken, die besondere Anforderungen an unser Know-how bzw. an unsere technische Ausstattung stellen. Wir bohren u.a.

- lange, dünne (labile) Werkstücke

- Werkstücke mit Anfräsungen und Spannflächen

- Querbohrungen

- Innengewinde

- Außengewinde

- extrem dünnwandige Werkstücke

Wir sind darauf spezialisiert, unseren Kunden die Fertigbearbeitung der Drehteile zu ermöglichen. Das Tieflochbohren ist oft die letzte spanabhebende Bearbeitung am Werkstück.

Bohrverhältnisse / Bohrtiefe:

- Bei Mikrobohrungen ø 1,0 mm oder kleiner realisieren wir eine Bohrtiefe von ca. 40-50 x ø.

- Bei Durchmessern von 1,1 bis 2,0 mm beträgt die übliche Bohrtiefe 60-70 x ø. Wir verfügen aber jedoch über die technische Ausstattung und das Know-how Bohrtiefen bis zu ca. 100 x ø zu realisieren.

- Im ø-Bereich 4,0 bis 6,0 mm kommen Bohrverhältnisse von 100-120 x ø häufig vor.

Bohrungsverlauf / Standard:

- Bei kubischen Werkstücken, die fest aufgespannt werden, realisieren wir standardmäßig einen Bohrungsverlauf von 0,1-0,15 mm/100 mm Bohrtiefe.

- Bei Drehteilen, die mittig gebohrt werden, können Verlaufswerte von 0,02-0,05 mm pro 100 mm Bohrtiefe erzielt werden.

Bitte beachten: Je größer das Bohrverhältnis, desto größer die Verlaufswerte. Lange, instabile Werkzeuge haben keine gute Eigenführung und führen i.d.R. zu progressiven Verlaufswerten. Das heißt: Die Verlaufswerte der ersten Bohrungshälfte sind i.d.R. besser als die in der zweiten Hälfte der Bohrtiefe.

Bohrungsverlauf unter schwierigen Verhältnissen:

Faktoren wie Inhomogenität des Materials, Vergütungsgrad, Festigkeit, Zähigkeit, Dünnwandigkeit oder Asymmetrie können das Tieflochbohren erheblich erschweren. Deshalb stellt GANTER & NEHER die Kommunikation mit dem Auftraggeber im Vorfeld und während der Bearbeitung in den Vordergrund. Der enge Kontakt und die genaue Abstimmung mit dem Kunden ist einer der zentralen Lösungsansätze für die Bewältigung komplizierter Tieflochbohr-Aufgaben.

Vergütungsgrade und Härten:

Bis ca. 41/42 HRC sind die meisten Stähle noch ganz gut zerspanbar. Vergütungen bis 45 HRC bereiten oftmals schon merkliche Schwierigkeiten, vor allem bei großen Bohrverhältnissen. Bei ca. 50 HRC sind Grenzen erreicht, die ein prozesssicheres Arbeiten nicht mehr gewährleisten. In einzelnen Anwendungen haben wir durch induktiv gehärtete Randschichten oder auch durch nitrierte Oberflächen gebohrt. Je nach Substrat ist dies möglich, wenngleich die Verschleißwerte und damit die Aufwendungen deutlich ansteigen.

Werkstückspannung:

Kubische Teile oder Wellen mit außermittigen Bohrungen werden üblicherweise fest auf einen Maschinentisch gespannt. Für kleinere Werkstücke verwenden wir hierfür Präzisionsspannschraubstöcke und können dadurch sehr gute Positionsergebnisse erzielen.

Größere Platten oder Wellen unterliegen ganz natürlich einer größeren Positionier-Toleranz. Wir sprechen hier von Toleranzen in einer Größenordnung von ±0,1 mm, sofern die Werkstücke sauber anlegbar (Geradheit, Gratfreiheit) und maßhaltig sind.

„Rundteile mittig“, sprich: Drehteile mit zentraler Tieflochbohrung werden zwischen Spannkonen gespannt. Spannkonen – umgangssprachlich auch „Glocken“ genannt – sind zur Bohrachse konzentrische Hohlkegel, welche die Bauteile von einer Vorzentrierung abheben und an den Außenkanten spannend sauber zentrieren. Die Spannkonen drehen sich während des Tiefbohrzyklus gegenläufig zur Bohrspindel.

Mit dieser Technik erzielen wir auf der Anbohrseite der Bohrungen Rundlaufwerte von 0,01 bis 0,03 mm. Voraussetzung dafür sind allerdings hundertprozentig rundlaufende Fasen, plan gedrehte Stirnseiten und Gratfreiheit.

Die Grenzen des Möglichen

Wir bearbeiten viele Werkstücke, welche die Grenzen des Machbaren ausloten – und nicht selten auch überschreiten.

Unser Hauptaugenmerk jedoch liegt auf der Bearbeitung von kleineren und mittleren Serien, bei denen die praktische Machbarkeit und damit die Prozesssicherheit im Vordergrund stehen. Die eingesetzten Werkzeuge sind sehr teuer, die Werkstücke mitunter sehr kostbar. Unsere Kunden erwarten am Ende bezahlbare Ergebnisse mit möglichst wenigen Ausschussteilen.

„Machbarkeit“ ist deshalb für uns ein Begriff, der sich eher auf die praktische Umsetzbarkeit einer Bohraufgabe bezieht und weniger auf die Auslotung absoluter Grenzen, die unter Laborbedingungen und unter massivem finanziellen Einsatz realisierbar sind.